防錆防食の重要性

産業界では多くの金属製品、機器、装置、構造物が使用されていますが、近年の工業の発展とともに金属材料の使用環境の多様化が進むとともに、過酷化を求められ、当初の設計段階や緩やかな環境ではほとんど見られなかった腐食が、大きな問題となり、腐食防止への要求は一段と厳しくなっています。

防錆防食溶射は、一般的に1.犠牲防食型 2.環境遮断(バリア)型防食に分けられます

防錆防食溶射のメリット

- 溶射装置がコンパクトで持ち運びが容易。現地施工が可能である。

- 基材への熱歪による影響が少ない。

- 橋梁、鉄塔などの大型構造物にコーティング可能である。

- 皮膜厚さが自由に制御できる(数10μ~数mm)

- 成膜速度が極めて速く、施工時間が短い

犠牲防食とは

アルミニウム、亜鉛・それらの合金溶射被膜がなぜ防錆溶射で多く使用されているか?最大の理由は、これらの金属皮膜の自然電極電位が鉄(基材)より卑で、イオンとなって溶出しやすいためである。電極電位が卑な溶射皮膜はアノード(酸化反応)となって腐食し、鉄はカソード(還元反応)となって防食されます。その際の溶射皮膜を犠牲陽極といい、皮膜が自ら腐食することによって鉄を腐食から守る防食方法を犠牲防食といいます。

しかし、被膜が単純に溶出するだけではその効果が長くは続きません。それらの金属は、イオンとなって溶出しやすい反面、表面が腐食性生物などで覆われて保護皮膜となり、腐食速度が比較的小さくなることから、長時間の犠牲防食効果が得られます。

このためこれらの材料が多く使われています。

環境遮断(バリア)型防食とは

鉄鋼材料の使用において素材と環境を物理的に、化学的にあるいは電気的に遮断することにより腐食を防止しようとするもので、防食法としてもっとも基本的な手法です。溶射ではニッケルやニッケル合金などを被覆して環境遮断を行い、基材に防食機能を付与します。

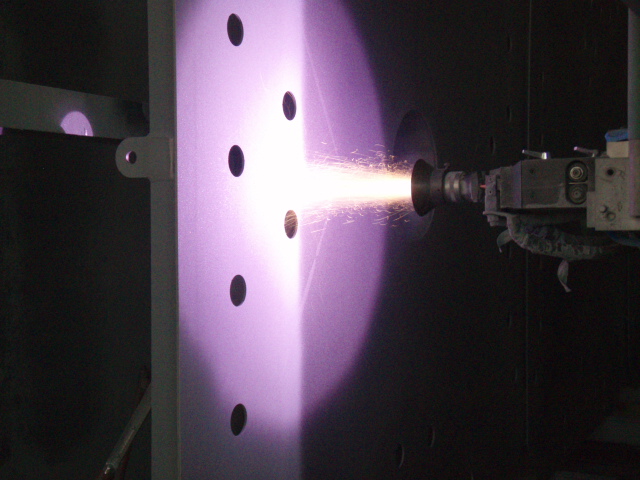

防錆防食溶射の施工事例